流量監控配比濃度準確率達99%

缺液自動補給省時省力

實現PH值、達到90%以上

溫度在線監控、達到90%以上

濃度檢測等,達到90%以上

原液有效使用率達到90%以上

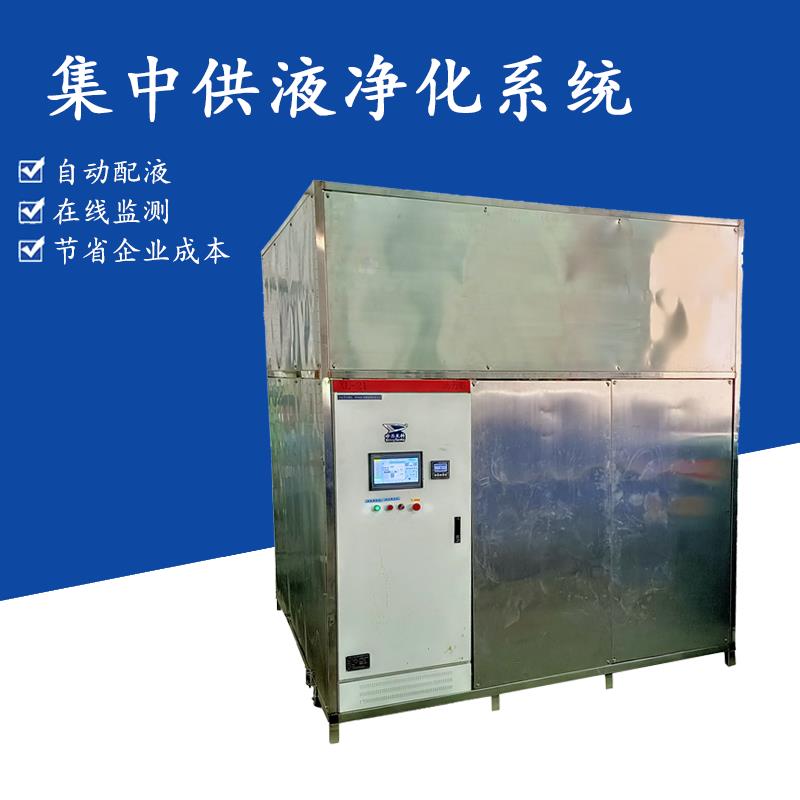

帝昂天科切削液集中供液凈化系統,生產,可貼牌代加工可根據客戶車間情況、加工工藝等實際工況需求來定制,也可按客戶要求來定制設計產品外觀、色彩、體積等。公司已通過ISO9001認證體系管理,通過GB/T29490知識產權管理認證。

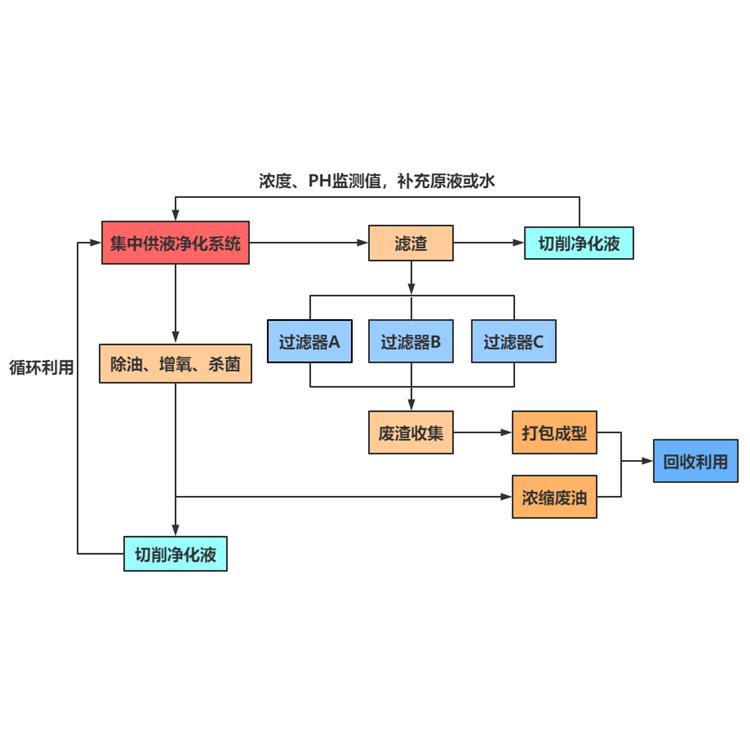

集中供液凈化系統應用于多機床切削液集中供液及集中回流凈化。設備具備自動配液、在線監測工作液的容量、濃度、 PH值等功能,可按照監測結果定期智能穩定工作液濃度,以保證工作液的質量。 集中供液凈化系統可定時集中回液凈化,清渣、除油、,有效延長切削液使用壽命。與單機供液相比,集中供液凈化系統節約了大量的人力物力,能耗低,設備操作簡單,*特別維護,減少切削液用量, 降低次品率,可為企業大大節省運營成本。

切削液集中供液凈化系統能提高生產效率,切削液質量長期穩定,保證了切削磨削加工的需要。此外,也降低了諸多的成本,改善車間工作環境,并且從另一角度,減少了污水對環境的污染,變廢為寶,降低了污水的排放量,為環保做出了重大貢獻。

采用單機供切削液利用率低,約為50%左右,新配制切削液使用從初始開始,切削液的質量和性能以10%的速度下降,切削液粘度以5~10%的速度提高,當切削液使用到4~5班次(或2~3天)時,切削液質量和性能下降約40~50%,粘度相對應提高,此時,只有通過加水稀釋與補液,當8~10班次(5~7天)時,粘度等各項指標升高而不能繼續使用,加工速度相對應下降50%以上,工件表面質量等和鉬絲的花絲、斷絲現象頻現,此時,通常只有清洗液箱及更換切削液。經驗統計,機床單機供切削液,切削液的利用率約為50%左右。采用戶集中供液后切削液利用率達95%以上

集中供液的切削液,每完成一次加工作用后,立即進入系統進行處理,去除各種雜物并指標修正后,恢復到新配件液的性能去供液,以此實現不更換循環,使切削液的利用率達到或超過95%或以上。集中供給系統是相對單機系統而言的,切削液使用集中供給系統,把車間內加工用到的切削液集中倒入一個大水池里面,通過液槽的輸送把切削液運輸到各個機床設備上。使用集中供液系統,切削液可以集中起來,定期對大水池里面的切削液進行抽樣檢測,便于檢測其ph值,使用濃度,以及有沒有的情況。省去了以**臺一臺單機系統切削液檢測的工序。

因型號、配置不同,價格不一,價格詳情,以電話溝通為準。

http://www.49879.cc